科研人员们研发出一种更清洁的电化学炼铁方法,未来有望在成本上与传统高炉媲美,同时大幅降低污染。通过定制氧化铁颗粒和优化电气条件,该团队实现了高效、低温金属生产,为工业规模的绿色炼钢铺平了道路。

铁及其合金,例如钢和铸铁,对现代基础设施和制造业至关重要,全球对这些材料的需求持续增长。传统上,人们使用高炉从矿石中提取铁,这一过程消耗大量能源并产生严重的空气污染。

如今,研究人员们开发出了一种更清洁的替代方法。他们利用电化学方法从合成铁矿石中提取铁,这种方法未来有望在效率和成本方面与高炉相媲美。

在这种电化学方法中,电流通过一种富含铁的液体,无需极高的温度即可分离金属。这种方法可以大幅减少温室气体、二氧化硫和颗粒物等排放,并提高能源效率。在早期研究中,该团队证明,固体三氧化二铁颗粒可以在相对较低的温度(80-90°C)下在氢氧化钠溶液中还原成纯铁。然而,天然铁矿石通常致密、不规则且充满杂质,因此这种方法难以应用。

为了克服这个问题,该研究团队探索哪些类型的类似铁矿石的材料可以更好地支持这种更清洁的工艺的可扩展性。

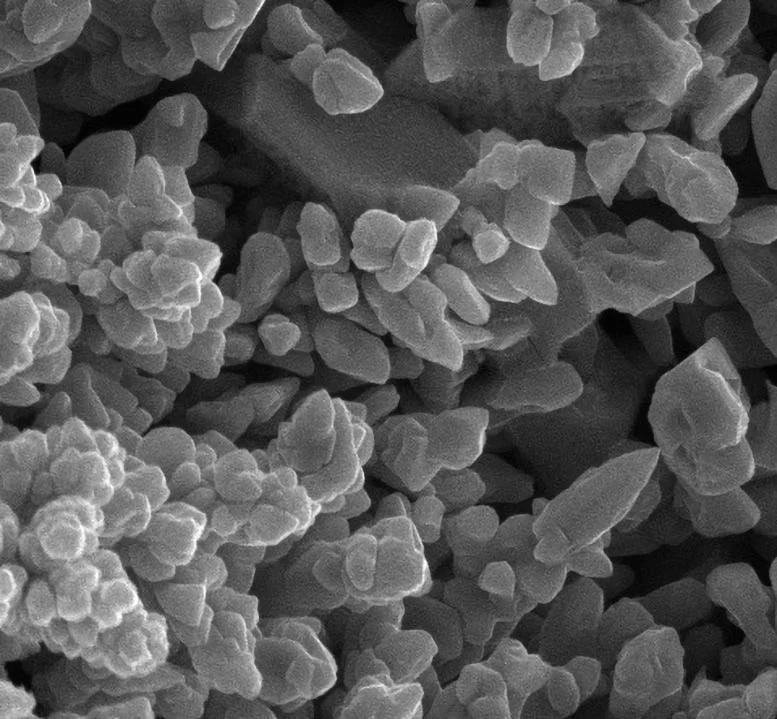

首先,研究人员制备了具有内部孔洞和连通腔的高表面积氧化铁颗粒,以研究这些颗粒的纳米级形貌如何影响电化学反应。然后,他们将其中一些颗粒转化为微米级的氧化铁颗粒,以模拟天然矿石的形貌。这些颗粒仅含有少量微量杂质,例如碳和钡。该团队设计了一种专门的阴极,当电流通过含有氧化铁颗粒的氢氧化钠溶液时,阴极会从溶液中提取铁金属。

在实验中,致密的氧化铁在50毫安/平方厘米的电流密度下被选择性还原或转化为元素铁,类似于快速充电的锂离子电池。相反,与模仿孔隙率较低的天然赤铁矿相比,孔隙率更高、表面积更大的松散颗粒有利于更高效地进行电化学铁生产。

研究表明,使用纳米级孔隙度的颗粒,可以实现更高的电流密度,高达每平方厘米600毫安,与工业电解槽中使用的电流密度相似。在该技术实现商业化应用之前,还需要进一步改进电化学电池的设计和技术,使氧化铁原料更具多孔性。